Comment fabriquer vous-même une extrudeuse pour une imprimante 3D

Pièces d'assemblage d'extrudeuse

L'assemblage d'une imprimante Mosaic à partir d'un ensemble de pièces de MakerGear est décrit dans un article. Nous assemblons une imprimante 3D de nos propres mains. Vous avez probablement remarqué que le périphérique d'imprimante 3D y a été examiné en détail, mais nous ne parlons pas de la tête d'impression. C'est le sujet de la conversation d'aujourd'hui.

Nous examinerons les types d'extrudeuses et les méthodes de fabrication de pièces individuelles de ce mécanisme complexe pour comprendre comment fabriquer une extrudeuse de vos propres mains (vidéo sur le perçage d'une buse à la fin de l'article).

Principe de travail et variétés

La tête d'impression d'une imprimante 3D étire une tige de plastique, la chauffe et pousse la masse chaude à travers les buses.

Extrudeuse Wade

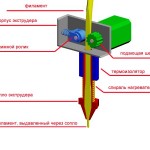

L'image montre un schéma simplifié d'une extrudeuse de type Wade. L'appareil se compose de deux parties. En haut se trouve l'extrémité froide (extrémité froide) - le mécanisme qui alimente le plastique, en bas - l'extrémité chaude (extrémité chaude), où le matériau est chauffé et expulsé par la buse.

Extrudeuse Bowden

Il existe une autre conception de l'appareil, où les parties froides et chaudes sont divorcées, et le plastique pénètre dans l'extrémité chaude via un tube en téflon. Un tel modèle, où l'extrémité froide est fixée rigidement au châssis de l'imprimante, est appelé Extrudeuse Bowden.

Ses avantages incontestables sont les suivants:

- le matériau ne fond pas à l'avance et n'obstrue pas le mécanisme;

- la tête d'impression est beaucoup plus légère, ce qui vous permet d'augmenter la vitesse d'impression.

Cependant, il y a des inconvénients. Le fil plastique à une si grande distance peut se tordre et même s'emmêler. La solution à ce problème peut être d'augmenter la puissance du moteur du moteur froid.

Extrémité froide

La tige de filament est poussée vers le bas par un engrenage entraîné par un moteur électrique avec une boîte de vitesses. La roue d'alimentation est montée rigidement sur l'arbre du moteur, tandis que le galet presseur n'est pas fixe, mais est en position flottante et, grâce au ressort, peut se déplacer. Cette conception permet au fil plastique de ne pas se coincer si le diamètre de la tige dans les sections individuelles s'écarte de la taille spécifiée.

Fin chaude

Le plastique pénètre dans le bas de l'extrudeuse par un tube métallique. C'est ici que le matériau est chauffé et s'écoule sous forme liquide à travers la buse. Le radiateur est une spirale de fil nichrome, ou une plaque et une ou deux résistances, la température est contrôlée par un capteur. La partie supérieure du mécanisme doit empêcher un échauffement précoce du filament et ne pas laisser passer la chaleur. Comme isolant, du plastique résistant à la chaleur ou un radiateur est utilisé.

Feeder

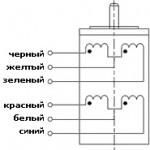

Tout d'abord, vous devez choisir un moteur pas à pas. Il est préférable d'acheter un analogue de Nema17, mais les moteurs d'anciennes imprimantes ou scanners, qui sont vendus très bon marché sur les marchés de la radio, conviennent tout à fait. Pour cela, nous avons besoin d'un moteur bipolaire à 4 sorties. En fait, vous pouvez utiliser unipolaire, son circuit est illustré sur la figure. Dans ce cas, les fils jaunes et blancs resteront simplement inutilisés, ils pourront être coupés.

En règle générale, les moteurs des imprimantes sont faibles, mais l'EM-257 (Epson), comme dans la figure ci-dessous, avec un couple sur l'arbre de 3,2 kg / cm, convient tout à fait si vous avez l'intention d'utiliser un filament de Ø 1,75 mm.

Pour une barre Ø 3 mm, ou avec un moteur plus faible, vous aurez également besoin d'une boîte de vitesses. Il peut également être sélectionné parmi les anciens outils démontés, par exemple un engrenage planétaire à partir d'un tournevis.

Une modification sera nécessaire afin de mettre l'engrenage du moteur du tournevis sur une marche, pour combiner l'axe de rotation du moteur avec la boîte de vitesses. Et le couvercle du roulement de l'arbre de sortie doit également être fabriqué. Un engrenage est installé sur l'axe de sortie, qui alimentera la tige en plastique dans la zone de chauffage.

Le corps de l'extrudeuse est utilisé pour monter le moteur, le galet presseur et l'extrémité chaude. L'une des options est illustrée sur la figure, où la barre de filament rouge est clairement visible à travers la paroi transparente.

Vous pouvez fabriquer un étui à partir de différents matériaux en inventant votre propre design ou, en prenant un kit prêt à l'emploi comme échantillon, commander l'impression sur une imprimante 3D.

L'essentiel est que le rouleau presseur soit régulé par un ressort, car l'épaisseur de la barre n'est pas toujours idéale. L'adhérence du matériau au mécanisme d'alimentation ne doit pas être trop forte, afin d'éviter l'écaillage de morceaux de plastique, mais suffisante pour pousser le filament dans l'extrémité chaude.

Il convient de noter que lors de l'impression avec du nylon, il est préférable d'utiliser un engrenage d'alimentation avec des dents pointues, sinon il ne pourra tout simplement pas accrocher la barre et glissera.

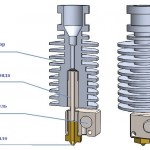

Hotend tout métal

Le radiateur est en aluminium et est utilisé pour évacuer la chaleur du tronc de l'extrémité chaude et empêcher un échauffement prématuré du matériau d'impression. Tout à fait en forme Dissipateur LED, pour améliorer l'effet de refroidissement, vous pouvez également diriger un petit ventilateur dessus.

Un canon à extrémité chaude est un tube métallique creux reliant un radiateur et un élément chauffant. Il est en acier inoxydable en raison de sa faible conductivité thermique.

Voici à quoi ça ressemble détail en coupe et elle dessin avec dimensions de barre Ø 1,75 mm.

La partie mince du tube sert de barrière thermique et empêche la propagation de la chaleur vers la partie supérieure de l'extrudeuse. Il est important que le filament ne commence pas à fondre à l'avance, car dans ce cas, la tige devra pousser trop de masse visqueuse. En conséquence, la force de friction augmente et le tube et la buse se bouchent.

Le problème n'est pas seulement rencontré par les auteurs de conceptions de fortune. Cela se produit souvent dans les extrémités chaudes entièrement métalliques, même si l'extrudeuse est fabriquée en usine.

Si vous avez vous-même percé une pièce, vous devez polir le trou dans le canon. Pour le meulage grossier, le papier de verre fin «nulevka», fixé avec du ruban adhésif sur un foret de plus petit diamètre, convient.

Un polissage fin pour un brillant miroir est nécessaire (avec un fil et une pâte de GOI n ° 1), puis il est utile de faire frire le trou avec de l'huile de tournesol pour réduire la friction. Pour éviter un échauffement trop précoce du plastique, vous pouvez recouvrir la partie inférieure du tube située dans le radiateur d'une fine couche de pâte thermique.

Autre problème possible: le plastique fondu sous la pression de la tige entrante peut fuir et refroidir dans la zone de refroidissement, ce qui entraînera le colmatage du baril et l'arrêt de l'impression. Vous pouvez y faire face à l'aide d'un tube isolant en téflon, qui est inséré dans le tronc de l'extrémité chaude jusqu'à la zone où le filament est chauffé.

Chauffe-eau

Une plaque en aluminium est utilisée comme élément chauffant. Si vous n'avez pas pu trouver une barre épaisse appropriée, une bande d'aluminium de 4 mm d'épaisseur, qui peut être achetée dans les magasins de matériaux de construction, est tout à fait appropriée. Dans ce cas, l'élément chauffant sera composé de deux parties. Il est nécessaire de percer un trou central pour le tronc de l'extrémité chaude, de le tourner avec un boulon, de serrer toute la structure dans un étau. Percez ensuite le nombre de trous requis pour les éléments constitutifs du chauffage:

- boulons de montage

- deux résistances

- thermistance.

Un radiateur en céramique 12v ou une résistance de 5 ohms peut être utilisé pour chauffer la plaque. Mais pour notre unité, deux résistances de 10 ohms sont mieux adaptées, car elles sont beaucoup plus petites, et une connexion parallèle donnera simplement la résistance souhaitée de 5-6 ohms.

La température sera contrôlée par une thermistance NTS 100 kOhm de marque B57560G104F, avec une température maximale de travail de 300 ° C. Les thermistances avec une résistance inférieure ne peuvent pas être utilisées, en règle générale, elles ont une grande erreur à des températures élevées.

Il est nécessaire d'assurer une connexion étanche des résistances avec la plaque, car l'entrefer empêche le chauffage.Il est important de choisir le bon scellant. Il est préférable d'utiliser des pâtes céramique-polymère (KPDT) dont la température de travail est d'au moins 250 ° C. Pour une isolation thermique supplémentaire, il est agréable d'envelopper tout le hot-end avec de la fibre de verre.

Buse

Un écrou borgne avec une extrémité arrondie est idéal pour fabriquer des buses. Il est préférable de prendre un morceau de cuivre ou de laiton, car ces métaux sont relativement faciles à traiter. Il est nécessaire de fixer un boulon dans un étau, de visser un écrou dessus et de percer un trou du diamètre souhaité au centre de la courbure.

Vous pouvez procéder de cette façon: sur un foret serré dans un foret conventionnel, fixez le mandrin à pince avec un foret du diamètre souhaité. Il se révèle un design intéressant.

Le trou de 0,4 mm est considéré comme le plus réussi, car avec un diamètre plus petit, la vitesse ralentit et avec un diamètre plus grand, la qualité d'impression en souffre.

Voici une autre façon de percer une buse (vidéo en anglais).

Comme vous pouvez le voir, fabriquer une extrudeuse pour une imprimante 3D de vos propres mains est assez difficile. Mais si vous savez qu'il ne sera pas possible de fabriquer une pièce par vous-même en raison du manque de matériaux ou d'outils nécessaires, il n'est pas nécessaire d'acheter complètement l'ensemble complet, vous pouvez acheter séparément n'importe quelle partie de l'extrudeuse et continuer à travailler.

Imprimez avec plaisir.

Désolé, mais si je me souviens bien, alors lorsque les résistances sont connectées en parallèle, la résistance sera de 5 Ohms, pas 10. Et avec une série, elle sera de 10 Ohms.

en série, ce sera déjà 20 ohms.