Imprimante 3D pour le métal

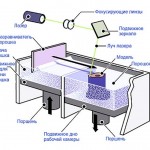

L'impression en volume a commencé à se développer au milieu du 20e siècle. En 1948, l'Américain Charles Hull a inventé une technologie appelée SLA (stéréolithographie)ou stéréolithographie. Le procédé est basé sur la propriété d'un photopolymère liquide durcissant sous rayonnement laser. Le modèle est cultivé par la méthode additive, la plate-forme de travail est abaissée de 0,05-0,15 mm et recouverte d'une nouvelle couche de composition photopolymérisable, et le faisceau laser illumine les zones correspondant aux parois de la partie virtuelle, les faisant durcir.

Charles Hull a déposé un brevet pour l'invention en 1986 et a fondé la société Systèmes 3D (le plus grand producteur de l'industrie à ce jour). Ensuite, il n'y avait pas de concept d'impression 3D, et la voiture a été appelée un appareil de stéréolithographie. Mais c'est le premier appareil qui a créé un objet réel selon un échantillon virtuel par la méthode de croissance couche par couche. Depuis ce temps, la direction se développe rapidement, des découvertes se font, des entreprises se créent. Des imprimantes laser et à jet d'encre pour l'impression en volume sont apparues, utilisant des plastiques, des polymères, des biomatériaux, des aliments et, bien sûr, des métaux comme matières premières.

Champ d'application

La grande majorité des imprimantes 3D pour le métal sont d'énormes modèles pesant plus d'une tonne. Ils sont utilisés à des fins industrielles et sont utilisés pour faire croître des pièces de géométrie complexe, qui sont difficiles à fabriquer par moulage ou usinage. Le prix d'une telle imprimante 3D peut atteindre plusieurs centaines de milliers de dollars.

Sur les appareils 3D sont réalisés:

- prototypes pour tester et tester les pièces de production en série;

- implants médicaux individuels;

- couronnes et bridges dentaires en dentisterie;

- bijoux.

Il existe plusieurs technologies d'impression 3D pour les métaux et leurs alliages. Certains d'entre eux sont utilisés avec succès pour travailler avec différents matériaux, tandis que d'autres sont destinés exclusivement à la culture de produits métalliques.

Dépôt et laminage

La façon la plus populaire de développer des modèles en vrac est la technologie FDM (Fused Deposition Modeling)aussi appelé FFF (Fused Filament Fabrication). L'impression est réalisée par la méthode d'application couche par couche de matériau fondu fourni sous forme de fils. Il est impossible d'utiliser des métaux réfractaires ici, la température à laquelle l'extrudeuse d'imprimante doit résister est trop élevée, mais une certaine quantité de poudre métallique peut être ajoutée au filament. L'un de ces matériaux - BronzeFill - est composé de thermoplastique et de bronze. Dans le processus de fabrication de la pièce, le métal, bien sûr, ne fond pas, seul le composant principal du fil. En raison de la teneur en poudre de bronze, l'article fini peut être poli et ressemble à un produit métallique, bien que la résistance et les autres propriétés du modèle soient limitées par les caractéristiques du plastique.

La technologie LOM (fabrication d'objets laminés), ou stratification, consiste à superposer séquentiellement des feuilles minces les unes sur les autres, en particulier, une feuille métallique peut être utilisée. Dans chaque couche, un laser est découpé par un laser correspondant à la section transversale du prototype au niveau approprié. Les feuilles sont reliées entre elles par un agent de liaison sur une base adhésive. Les produits visuellement obtenus ressemblent à ceux en métal, mais leur intégrité dépend des capacités de la colle.

Impression jet d'encre 3D

Les imprimantes utilisant cette technologie utilisent tous les matériaux qui peuvent être transformés en poudre, y compris les métaux et leurs alliages. De la tête d'impression à jet d'encre sur une fine couche de composite, un liant liquide entre, qui maintient le matériau de base ensemble. Ensuite, une nouvelle couche de poudre est introduite dans la zone de travail et la culture se poursuit.Le produit imprimé par l'imprimante 3D ne peut toujours pas être qualifié de métallique, car sa résistance dépend des propriétés du polymère. Mais un tel détail peut être soumis à un traitement thermique, au cours duquel la poudre de métal commence à fritter et le liant brûle. A ce stade de fabrication, bien que la structure du modèle soit exclusivement métallique, elle est extrêmement fragile du fait de sa porosité. Pour augmenter la résistance, le produit est imprégné de bronze. Malgré la complexité et la durée du travail, le modèle tout métal ainsi obtenu ne possède pas de propriétés lui permettant d'être utilisé dans tous les mécanismes. Cependant, la technologie est largement utilisée pour la production d'objets de forme très complexe, auxquels de telles exigences ne sont pas présentées:

- bijoux

- souvenirs

- articles d'intérieur.

Frittage laser de matériaux en poudre

Deux méthodes d'impression 3D développées par différentes sociétés se distinguent par leurs solutions techniques, mais conduisent à un résultat: le laser de l'imprimante chauffe la poudre à une température proche du point de fusion, et fritte les granulés ensemble pour obtenir une structure solide. Sur la technologie SLS (frittage laser sélectif), ou frittage laser sélectif (sélectif), un laser au dioxyde de carbone est utilisé. Parfois, pour augmenter la vitesse de travail, la conception peut fournir deux lasers. Les poudres de polymères, céramiques, verre et métaux sont utilisées comme matières premières. Souvent, un granulé est un noyau de poudre métallique recouvert d'une coque en matériau fusible. Plus la température de frittage est basse, moins l'émetteur laser peut être puissant. Le propriétaire du brevet - 3D Systems - comme matière première pour ses imprimantes de la série sPro fonctionnant avec cette méthode, déclare des plastiques techniques durables.

La technologie DMLS (Direct Metal Laser Sintering), ou frittage laser direct de métal, a été inventé par EOS d'Allemagne et se positionne comme une méthode de frittage de poudres métalliques précisément:

- outils et aciers inoxydables,

- alliages de titane et de nickel,

- métaux légers

- cobalt de chrome.

Des lasers à fibre optique de 200 ou 400 W sont utilisés, leur puissance et leur quantité dépendent de la configuration d'un modèle d'imprimante particulier. Le modèle est construit dans une chambre fermée remplie d'un gaz inerte pour empêcher l'oxydation du métal. De plus, la poudre est chauffée à une température proche du point de fusion. La gamme d'imprimantes 3D EOS utilisant la technologie DMLS est conçue pour la production industrielle, tout comme les appareils de la série 3D Systems ProX.

Fusion par laser et faisceau d'électrons

Les métaux ne sont pas frittés, mais complètement fondus jusqu'à ce qu'une masse homogène soit formée par la technologie SLM (fusion laser sélective)ou fusion laser sélective. Compagnie Systèmes Phenix lance la gamme d'imprimantes Phenix PL à l'aide de cette méthode. Les appareils sont équipés de puissants lasers à fibre d'ytterbium, qui peuvent augmenter considérablement la température du faisceau. La différence la plus significative par rapport à la technologie SLS est que lors de la fusion au laser, la structure de la pièce obtenue ne diffère pratiquement pas des propriétés des produits moulés.

Sur la technologie EBM (fusion par faisceau d'électrons), ou fusion par faisceau d'électrons, la place du laser est occupée par des émetteurs électroniques, le modèle est cultivé sous vide poussé à des températures allant jusqu'à 1000 ° C. Le fonctionnement des appareils 3D d'Arcam, en Suède, est basé sur cette méthode. Les imprimantes sont conçues pour la production industrielle d'implants orthopédiques, de produits aérospatiaux, de pièces en alliages de titane et d'autres matériaux qui nécessitent des températures élevées pour le traitement.

Vidéo (imprimante 3D industrielle pour le métal)